Gıdaları Nasıl Dondurmalıyız? Şoklama Nedir?

Tüm taze organik gıdalar, uygun ortamı bulduklarında (sıcaklık ve nem) çoğalıp insan sağlığına zararlı olabilecek mikroskobik bakteriler içermektedir. En tehlikeli termal eşik +65°C ile +35°C arası sıcaklıklardır; bu aralıkta, bakteriyel çoğalma katlanarak oluşmaktadır. Bunun yanı sıra +10°C ile +35°C arasında ise patojenik mikrop oluşumu durmaktadır. Blast chill (hızlı soğutma) terimi; HACCP hijyen standartlarına göre, ürün çekirdek sıcaklığını +90°C’den +3°C’ye mümkün olabilecek en kısa sürede getirmek anlamına gelmektedir. Ürün kalitesi anlamında ise, pişmiş ürünün “blast chill” işlemine tutulması ayrıca, ürün raf ömrünün artması ve orijinal kalitesini uzun süre saklaması anlamına gelmektedir.

Gıdaların hızlı soğutulması işlemini tanımlayan özel bir terim daha kullanılmaktadır: “Blast Freeze” (Şoklama). Bu terim, taze gıdaların muhafaza ve raf ömürlerini arttırmak için yapılan, hızlı soğutma işlemini takip eden ikinci bir soğutma işlemini ifade etmektedir. Taze veya işlenmiş gıdaların sahip oldukları mevcut sıcaklıktan, hızlı bir şekilde -18°C sıcaklığa soğutulması işlemi olarak açıklanabilen ŞOKLAMA işlemi, kısa sürede muazzam bir enerjinin ortamdan çekilmesini gerektirdiği için özel ekipmanların kullanılması gereken bir sisteme ihtiyaç duymaktadır. Bir şoklama işleminde kullanılan Kompresör, Evaporatör, Genleşme valfi, Fanlar ve Otomasyon sisteminin seçimi, standart sistemlerden biraz daha dikkatli yapılmalıdır.

Günümüzde Şoklama sistemlerini oluştururken; mekanik ekipman seçiminde her ne kadar hassas davranılıyor olsa da aynı hassasiyetin elektronik otomasyon sistemi tarafında gösterilmemesi sebebiyle ürün kalitelerinde bazı kayıplar yaşanmaktadır. Şoklama işlemindeki amaç, ürünlerin içinde makro buz kristallerinin oluşumunu engellemektir.

Her iki çevrimde de hedef sıcaklığı kavramı bulunmaktadır. Hızlı soğutma çevriminde ürün çekirdeğinin ulaşılması istenen hedef sıcaklık +3°C olmakla birlikte, aynı hedef Şoklama çevriminde ise -18°C olmaktadır.

Çevrimin sonlanması ürün sıcaklığının hedef sıcaklığa ulaşması ile olacağı için, böyle bir sistemde doğru kontrol sadece ürün sıcaklığındaki değişimin canlı olarak takip edilmesi ile yapılabilecektir. Soğutulacak/şoklanacak ürünlerden birine yerleştirilecek ürün sensörü sayesinde yukarıda bahsedilen takibi yapmak mümkün olacaktır.

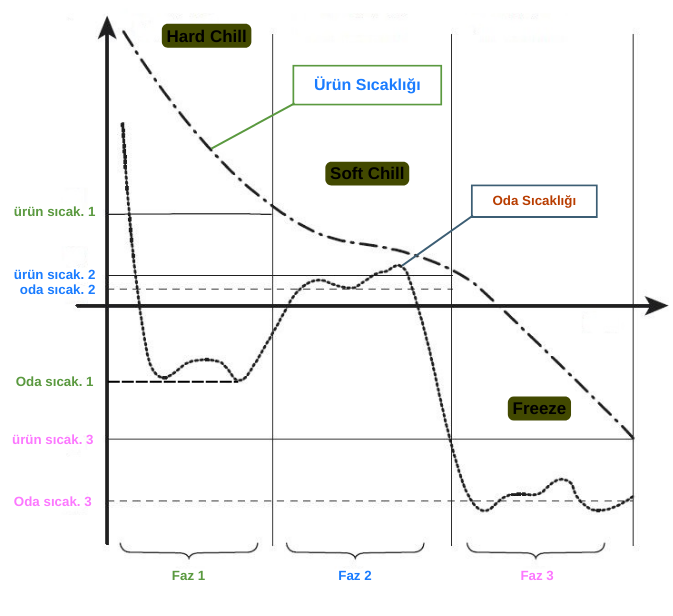

Hem Hızlı Soğutma hem de Şoklama çevrimleri için 2 farklı uygulama kullanımı mümkün olmaktadır: Yumuşak (Soft) ve Sert (Hard).

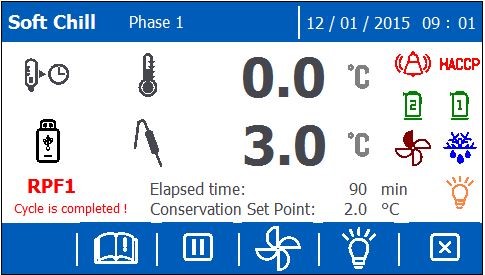

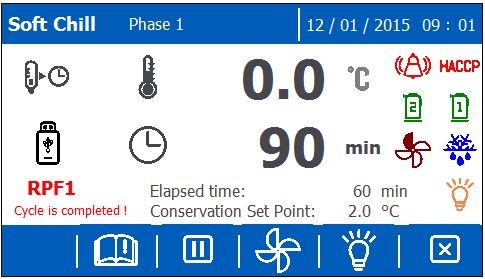

Soft ve Hard anlamları, çevrimin soğutma veya şoklama olmasına bağlı olarak değişiklik göstermektedir. Soğutma çevriminde “soft”, Blast Chiller’in tüm süre boyunca set değeri olarak bitiş sıcaklığı değerini (genellikle 0°C civarında) göze alması anlamına gelmektedir; bunun yanı sıra “hard” ise, Blast Chiller’in iki set değeriyle çalışması anlamına gelmektedir. Cihaz ürün sıcaklığı istenilen set değerine gelene kadar oda sıcaklığının düşük bir sıcaklığa (-20°C civarı) ayarlanması, üründe istenilen sıcaklığa ulaşıldığında ise çevrim bitene kadar oda sıcaklığının daha yüksek bir sıcaklığa (0°C civarı) ayarlanması anlamına gelmektedir.

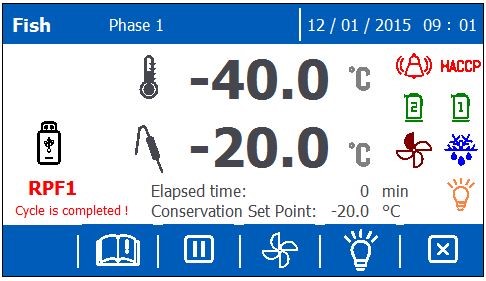

Şoklama çevrimlerinde “soft”, Blast Chiller’in iki set değeriyle çalışması anlamına gelmektedir. Cihaz ürün sıcaklığı istenilen set değerine gelene kadar oda sıcaklığı yüksek bir sıcaklığa (0°C civarı) ayarlanması, üründe istenilen sıcaklığa ulaşıldığında ise çevrim bitene kadar oda sıcaklığı daha düşük bir sıcaklığa (-35°C civarı) ayarlanması anlamına gelmektedir. “Hard” ise, Blast Chiller’in tüm süre boyunca set değeri olarak bitiş sıcaklığı değerini (genellikle -35°C civarında) göze alması anlamına gelmektedir.

Burada bahsedilen çevrimlerden en zorlu ve dikkat gerektireni Şoklama çevrimidir. Genellikle yapılan uygulamalar ön soğutmaya tabi tutulan taze gıdaların +3 / +4°C civarı bir sıcaklıktan -18°C sıcaklığa kadar soğutulması şeklinde olmakla beraber bazen ön soğutma yapılmadan da (+25°C civarı) ürün Şoklanmaktadır.

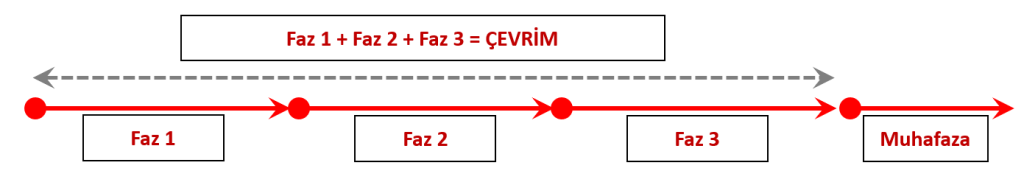

Şoklama çevrimini daha nitelikli hale getirmek amacıyla birkaç farklı çevrimi arka arkaya uygulamak günümüzde kullanılan en doğru yöntemdir. Ürünün şoklama esnasında kat edeceği büyük sıcaklık dilimini (ΔT> 20°C) birkaç parçaya (fazlara) bölerek, üründe makro buz kristallerinin oluşumunu engellemek, çekilen sıcaklığın ürüne nüfuz etmesini sağlamak ve izolasyon etkisi görecek dış kabuk buzlanmasını engellemek mümkün olmaktadır.

Örnek vermek gerekirse:

Otomasyonun bu veya buna benzer şekilde yönetilmesi ürünün kalitesini ve raf ömrünü arttıracaktır. Ayrıca tesis detaylarına bağlı olarak çevrim sonuna muhafaza çevrimi (Oda sıcaklığı: -20°C) de eklenebilmekte ve şoklamanın bitişinde otomatik olarak muhafaza fazına geçiş sağlanabilmektedir. Şoklama esnasında oluşan buzlanma da muhafaza fazına geçişte defrost işleminin başlatılması ile giderilebilmektedir. Muhafaza fazının bitimi ile sanitasyon/yıkama/temizlik gibi fazlar da eklenebilmektedir.

Otomasyon sistemine eklenebilecek birkaç önemli kontrol sistemi daha bulunmaktadır:

- Genleşme valfi seçimi ve uygulaması: Şoklama sistemi doğası gereği büyük bir sıcaklık aralığında çalışacaktır. Sistem ilk çalıştığında oda sıcaklığı dış ortam sıcaklığına yakın bir değerdeyken çevrim sonlarına doğru -35°C civarında bir sıcaklığa inilmiş olacaktır. Kullanılacak olan genleşme valfi hem kullanılacak olan kompresörün korunabilmesi için ihtiyaç duyulan MOP değerine (genelde -25°C) sahip olmalı hem de istenilen aralıktaki tüm rejimleri destekleyebilmelidir. Ayrıca Elektronik GV kullanımı doğru Superheat yönetimi yapma garantisi sağladığı için evaporatör verimini ve kompresör ömrünü arttırmaktadır. Bu sebeplerden ötürü, özellikle tesis boyutları büyüdüğünde Elektronik Genleşme Valfi kullanımı hem sistemin ömrü hem de performansı için önem kazanmaktadır. Bir Elektronik GV’nin geniş kapasite aralığı ve hassas akışkan kontrolünü sağlaması onu bu uygulama için ideal kılmaktadır.

- Kondenser yönetimi ve uygulaması: Şoklama sistemi yukarıda bahsedilen aralıkta çalışırken yüksek evaporasyon sıcaklıklarından düşük evaporasyon sıcaklıklarına doğru ilerlerken ihtiyaç duyulan güç ve kapasite de yavaş yavaş azalacaktır. Buna paralel olarak kondenser ihtiyacı da azalacaktır. Kondensasyon basıncının takip edilmesi ve kondenser fan hızlarının ihtiyaç doğrultusunda değiştirilmesi ile daha verimli ve uzun ömürlü bir sistem sağlanabilecektir. Fan hız kontrolünün yapılması sistem likit sıcaklığının ve basıncının olabildiğince az salınım yapması anlamına geleceği için Elektronik GV ile beraber kullanımı durumunda toplam sistem verimine ve sistem stabilitesine büyük katkıda bulunacaktır.

- Çift kademe kompresör kullanımı: Büyük kapasiteli şoklama sistemlerinde ihtiyaç duyulan yüksek soğutma kapasitesine ulaşmak bazen standart bir kompresör kullanımı ile mümkün olmamakta ya da ekonomik olmaktan çıkmaktadır. Bu gibi uygulamalar için üretilmiş olan ve sıkıştırma işlemini iki kademe ile tamamlayan, dolayısıyla daha düşük şaft gücüne ihtiyaç duyan Çift Kademeli Kompresörler gerek duyulan ihtiyacı kolaylıkla giderebilmektedir.

- Büyük kapasiteli tek kademeli kompresör kullanımı: Çift kademeli kompresör ürün gamının sınırlı olması sebebiyle bazen yüksek kapasite ihtiyacını karşılamak için çift kademe kompresörlerin yetersiz kalabildiği durumlar olabilmektedir. Bu durumlarda birden fazla çift kademeli kompresör kullanımı mümkün olsa da bazen büyük kapasiteli tek bir kompresörün yeterli olabileceği durumlar da mevcuttur. Bu tip durumlarda sistem veriminin ve kapasitenin arttırılabilmesi için kurulacak bir subcooling devresi hem oldukça yüksek kapasitelere çıkılmasına hem de sistem veriminde %20-30 civarı artış sağlanmasına fırsat tanımaktadır.

- Subcooling devresinin kullanımı: Bir yukarıdaki maddede bahsedilen tip sistemlerde dahili veya harici bir subcooling devresinin kurulması ve kullanılması sistem verimini oldukça arttıracaktır. Subcooling devresi, Genleşme Valfine giden sıvı fazdaki soğutucu akışkanın fazladan soğutulması amacıyla kurulmaktadır. Dahili subcooling sistemde bulunan likit akışkanın az bir miktarının kullanılması ile oluşturulurken, harici subcooling devresi ise bağımsız bir soğutma devresinin kullanılmasıyla gerçekleştirilebilir.

- Farklı özellikte iki kompresörün kullanımı: Şoklama sistem otomasyonunda şoklama işleminin farklı aşamalarında farklı özellikte kompresörlerin kullanılması da mümkündür. Örnek vermek gerekirse, ortam şartlarından +3°C civarına hızlı soğutma yapılırken yüksek evaporasyon şartlarına dayanabilecek bir kompresör kullanılması, bu dereceden daha düşük sıcaklıklara inmek için ise çift kademeli bir kompresörün kullanılması mümkün olabilmektedir. Farklı olarak; şoklama bitiminde eğer muhafaza çevrimi kurgulanmış ise, muhafaza çevriminde çift kademe kompresörün kullanılması yerine yeterli kapasitede standart alçak basınç kompresörünün kullanılması mümkün olabilmektedir. Doğru bir otomasyonun tercihi ile bahsedilen uygulamanın yapılması hem ekipman ömrünü arttıracak hem de elektrik tüketimini azaltacak imkanlar kazandıracaktır.